پروژه های انجام شده

مهندسی دقیق و تولید میلسوپاپهای با عملکرد بالا

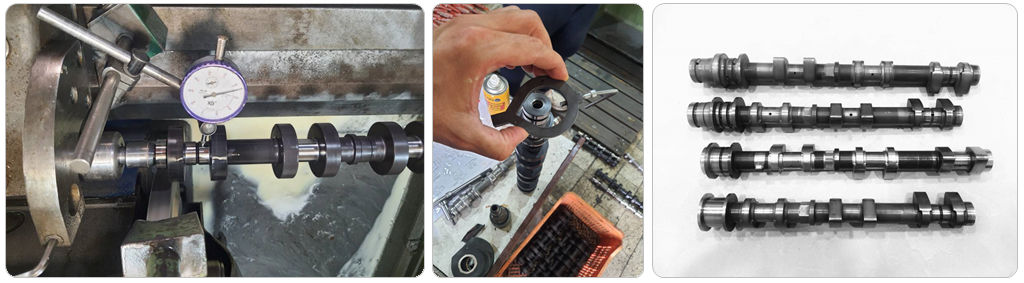

طراحی و تولید میلسوپاپهای با دقت بالا با استفاده از مواد پیشرفته، مدلسازی CAD و فرآیندهای سختکاری سطحی، بهمنظور اطمینان از زمانبندی دقیق سوپاپها، مقاومت در برابر سایش و قابلیت اطمینان بلندمدت موتور.

مقدمه

میلسوپاپ، یکی از اجزای حیاتی موتورهای احتراق داخلی است که با استفاده از بادامکها، زمانبندی و حرکت دقیق سوپاپهای ورودی و خروجی را کنترل میکند و نقشی کلیدی در تنظیم ورود مخلوط هوا-سوخت و خروج گازهای حاصل از احتراق ایفا مینماید. این قطعه پیچیده که با مهندسی دقیق و تکنیکهای پیشرفته ساخت تولید میشود، اجزای مکانیزم سوپاپ را به حرکت در میآورد تا سوپاپها را در بازههای زمانی مشخص باز و بسته کند. میلسوپاپ باید در برابر سرعتهای بالای چرخش و تنشهای مکانیکی مقاومت کند تا اطمینان از کارایی، تحویل توان مناسب و بازدهی بهینه موتور در خودروها و ماشینآلات صنعتی حاصل شود.

انتخاب مواد

انتخاب مواد اولیه برای میلسوپاپ بسیار حیاتی است زیرا این قطعه در هنگام عمل باز و بسته شدن سوپاپها در معرض تنشهای تماسی بالا و سایش قرار دارد. آلیاژهای فولاد پرقدرت مانند فولادهای کروم-مولیبدن به دلیل سختی بالا، مقاومت عالی در برابر خستگی و توانایی تحمل بارهای چرخهای، به طور گسترده در موتورهای پرفورمنس استفاده میشوند. برای کاربردهای مقرونبهصرفهتر، مانند موتور خودروهای سبک، چدن سرد یا چدن نشکن ترجیح داده میشود، زیرا مقاومت بالایی در برابر سایش در ناحیه بادامکها دارد و هزینه کمتری به همراه خواهد داشت. در شرکت نور پاورتِرِین، ما با دقت موادی را انتخاب میکنیم که بیشترین شباهت را به میلسوپاپ اصلی از نظر عملکرد و ویژگیهای مکانیکی داشته باشند. به این ترتیب، کیفیت محصول حفظ میشود و در عین حال با فرآیندهای پیشرفته تولید نیز کاملاً سازگار خواهد بود.

بازطراحی و ساخت

فرآیند تولید میلسوپاپ با طراحی دقیق در نرمافزار CAD آغاز میشود، جایی که یک مدل سهبعدی دقیق توسعه مییابد، که اغلب از دادههای ابرنقاط پیشرفته بهدستآمده از اسکن سهبعدی برای مهندسی معکوس یا نمونهسازی گرفته میشود. نقشههای مهندسی با رعایت استانداردهای سختگیرانه GD&T تهیه میشوند و تمرکز آنها بر هندسه دقیق لوبهای میلسوپاپ است که مسئول میزان بازشدن سوپاپ، مدت زمان و زمانبندی آن هستند. فرآیند شکلدهی اولیه بر اساس مدیریت زنجیره تأمین و نیازهای مشتری انتخاب میشود و شامل فورج، ریختهگری یا ماشینکاری بلوک یکپارچه است. فورج برای میلسوپاپهای با عملکرد بالا بهکار میرود تا ساختار دانهای مقاوم ایجاد شود، در حالی که ریختهگری سرد برای تولید اقتصادیتر رایج است. مدیریت مؤثر زنجیره تأمین، اطمینان از تأمین مواد اولیه با کیفیت بالا و هماهنگی بهموقع با تأمینکنندگان را برای جلوگیری از تأخیر در تولید تضمین میکند. مشخصات مورد نظر کارفرما، مانند دقت زمانبندی سوپاپ و معیارهای عملکرد، انتخاب مواد و فرآیند را هدایت میکنند تا مطابق استانداردهای جهانی باشد.

پس از شکلدهی اولیه، میل سوپاپ تحت ماشینکاری دقیق قرار میگیرد تا به ابعاد نهایی و سطوح صاف برسد. تمرکز ویژهای روی پروفیلهای برجستگیهای بادامک (cam lobe) وجود دارد که نیاز به تکنیکهای سنگزنی تخصصی دارند تا زمانبندی دقیق سوپاپها تضمین شود. یاتاقانهای اصلی با تلرانسهای بسیار دقیق (در حد میکرون) ماشینکاری میشوند تا اصطکاک به حداقل برسد و چرخش نرم و روان تضمین شود. کانالهای روغن نیز سوراخکاری میشوند تا سطوح یاتاقانها روانکاری شوند، که برای افزایش دوام قطعات بسیار حیاتی است.

برای مقاومت در برابر تنشهای شدید ناشی از تماس با اجزای سیستم سوپاپ و افزایش مقاومت در برابر سایش، میلسوپاپها تحت فرآیندهای عملیات حرارتی مانند سختکاری القایی، کربوره کردن یا نیتریدینگ قرار میگیرند، در حالی که هسته آنها انعطافپذیری خود را حفظ میکند تا در برابر تنشهای دینامیکی مقاومت کند. کربوره کردن برای میلسوپاپهای فولادی استفاده میشود تا یک لایه سطحی سخت و مقاوم در برابر سایش ایجاد کند، در حالی که ریختهگری سرد برای میلسوپاپهای چدنی باعث افزایش سختی برجستگیها میشود. با استفاده از هر دو روش نیتریدینگ و سختکاری القایی برای سخت کردن سطح، نتایج عالی در تستهای عملکرد به دست آمده که نشاندهنده کیفیت بالا و دوام محصولات است. این فرآیند برای اطمینان از قابلیت اطمینان بلندمدت در موتورهای با عملکرد بالا یا سنگین ضروری است.

کنترل کیفیت

کنترل کیفیت برای میلسوپاپ از اهمیت بالایی برخوردار است، زیرا مستقیماً بر زمانبندی و کارایی موتور تأثیر میگذارد. دستگاه اندازهگیری مختصات (CMM) یکی از ارکان اصلی فرآیند تضمین کیفیت است که بازرسیهای دقیق ابعادی و هندسی را فراهم میکند. روشهای آزمایش غیرمخرب، مانند آزمایش التراسونیک، مکمل CMM هستند و عیوب داخلی مانند ترکها یا حفرهها را شناسایی میکنند. فرآیند کنترل کیفیت سختگیرانه که بر روی میل سوپاپ ها انجام شد، تضمین میکند که این قطعات با استانداردهای جهانی برای عملکرد، دوام و قابلیت اطمینان مطابقت دارند.

جمع بندی

فرآیند تولید میلسوپاپ در شرکت قوای محرکه نور ترکیبی از انتخاب دقیق مواد اولیه، طراحی پیشرفته با استفاده از نرمافزار CAD و تکنیکهای تولید دقیق است که منجر به تولید میلسوپاپهایی با دقت، دوام و عملکرد استثنایی میشود. تخصص موجود در ساخت پروفیلهای دقیق برجستگیهای بادامک و اجرای کنترل کیفیت سختگیرانه با ابزارهایی مانند دستگاه اندازهگیری مختصات (CMM) تضمین میکند که محصولات تولیدی با استانداردهای جهانی مطابقت دارند. از طریق مهندسی معکوس و بومیسازی، این فرآیند توانایی شرکت قوای محرکه نور را در ارائه میلسوپاپهای باکیفیت و رقابتی در صنعت خودروسازی جهانی نشان میدهد و این شرکت را بهعنوان شریکی قابلاعتماد و کارآمد معرفی میکند.