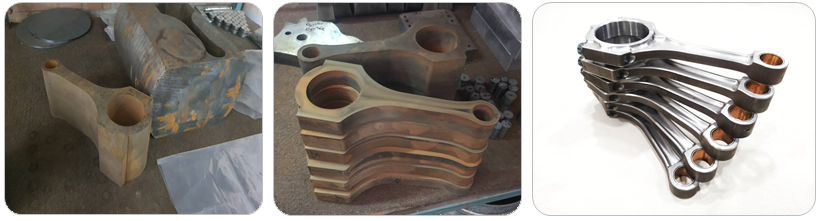

پروژه های انجام شده

مهندسی معکوس و تولید با دقت بالای شاتونها برای موتورهای احتراق داخلی

طراحی و تولید شاتونهای با استحکام بالا با استفاده از فولاد فورجشده، ماشینکاری دقیق و روشهای بازرسی پیشرفته برای اطمینان از دوام، تعادل موتور و مقاومت در برابر خستگی تحت بارهای دینامیکی بالا.

مقدمه

شاتون یکی از اجزای کلیدی در موتورهای احتراق داخلی است که نقش مهمی در انتقال حرکت رفتوبرگشتی پیستون به حرکت چرخشی میللنگ ایفا میکند. این قطعه، نیرو و انرژی تولیدشده از احتراق در سیلندر را به میللنگ منتقل میکند و امکان تبدیل آن به گشتاور چرخشی برای به حرکت درآوردن خودرو را فراهم میسازد. شاتون که تحت بارهای دینامیکی بالا و تنشهای مکانیکی شدید عمل میکند، از مواد مقاومی مانند فولاد فورجشده یا آلیاژهای سبک ساخته میشود تا استحکام، دوام و عملکرد دقیق را تضمین کند. طراحی دقیق و متعادل، همراه با ماشینکاری پیشرفته، ارتعاشات ناخواسته را به حداقل میرساند و کارایی موتور را بهینه میکند.

انتخاب مواد

برای پاسخگویی به این نیازها، موادی با عملکرد بالا مانند فولاد فورجشده 4340 یا فولادهای میکروآلیاژی انتخاب میشوند که به دلیل نسبت عالی استحکام به وزن و مقاومت در برابر خستگی مورد توجه قرار میگیرند. در کاربردهایی که وزن اهمیت دارد، آلیاژهای آلومینیوم یا تیتانیوم ممکن است استفاده شوند، هرچند هزینه بالاتری دارند. با استفاده از مهندسی معکوس و تحلیل دقیق، تطابق مواد تضمین شده و موادی انتخاب میشود که خواص مکانیکی قطعه اصلی را برآورده کرده یا از آن فراتر روند، در حالی که با فرآیند تولید سازگار باشند.

ساخت و بازطراحی

تولید شاتون با مهندسی معکوس دقیق آغاز میشود که از اسکن سهبعدی و مدلسازی پیشرفته CAD استفاده میکند. پس از نهایی کردن مدل دیجیتال و تهیه نقشههای تولید، شامل تلرانسها و GD&T، فرآیند بر اساس کاربرد، حجم تولید و نیازهای عملکردی ادامه مییابد. رایجترین روش، فورجینگ است که در آن از بیلتهای فولادی (مانند 4340) استفاده میشود. قطعات فورجشده سپس تحت عملیات حرارتی (معمولاً کوئنچ و تمپر) قرار میگیرند تا سختی و چقرمگی بهینه شود. این روش به دلیل استحکام بالا، همراستایی بهینه دانهها و عمر خستگی طولانی، برای موتورهای با عملکرد بالا و خودروهای سنگین ایدهآل است.

روش دیگر، متالورژی پودر است که شامل فشردهسازی پودر فلز (معمولاً فولاد) در قالبهای دقیق و سینتر کردن در دماهای بالا میشود. این روش اغلب از شکافدهی (fracture splitting) برای اتصال دقیق شاتون و کلاهک استفاده میکند و برای تولید انبوه خودروهای استاندارد، مقرونبهصرفه و کمهدررفت است، هرچند برای کاربردهای سنگین ممکن است به اندازه فورجینگ مقاوم نباشد.

ماشینکاری از بیلت شامل شکلدهی شاتون از یک بلوک جامد فلزی (معمولاً فولاد یا آلومینیوم) با استفاده از ماشینهای CNC یا در موارد خاص، روش برش وایر است. این روش دقت بالایی دارد و برای نمونهسازی یا تولید کمحجم مناسب است، اما پرهزینه، زمانبر و به دلیل نبود همراستایی دانهها، کمتر از فورجینگ مقاوم است. در نهایت، ریختهگری شامل ریختن فلز مذاب در قالبهاست که ارزانتر است اما استحکام و مقاومت خستگی کمتری دارد و برای موتورهای با عملکرد پایینتر یا کاربردهای خاص مناسب است.

ماشینکاری دقیق

پس از عملیات حرارتی، شاتون تحت مراحل مختلف ماشینکاری CNC قرار میگیرد تا تلرانسهای ابعادی و هندسی دقیق را برآورده کند. عملیات کلیدی ماشینکاری شامل سوراخکاری انتهای کوچک و بزرگ، ایجاد سوراخهای روغن و انجام شکافدهی (برای شاتونهای پودر فورجشده) یا تطبیق کلاهک (برای شاتونهای سنتی) است. سپس سطوح برای تطبیق دقیق یاتاقانها و مقاومت در برابر خستگی هونینگ میشوند. همچنین، وزن شاتونها در مجموعههای موتور تطبیق داده میشود تا تعادل بین سیلندرها حفظ شود و ارتعاشات و سایش ناهموار کاهش یابد. درمانهای سطحی اختیاری مانند شاتپینینگ برای افزایش استحکام خستگی با ایجاد تنشهای فشاری باقیمانده استفاده میشوند.

کنترل کیفیت

برای اطمینان از مطابقت محصول نهایی با استانداردهای جهانی، هر شاتون تحت بازرسی جامع قرار میگیرد. این شامل اندازهگیری با CMM برای تأیید تلرانسها، آزمایش التراسونیک یا ذرات مغناطیسی برای شناسایی عیوب داخلی و سطحی، و آزمایش سختی برای تأیید اثربخشی عملیات حرارتی است. هر دسته شاتون همچنین بهصورت آماری تحلیل میشود تا از ثبات و قابلیت اطمینان اطمینان حاصل شود.

نتیجهگیری

فرآیند تولید شاتون در شرکت قوای محرکه نور، ترکیبی از طراحی مهندسی پیشرفته، فورجینگ دقیق و ماشینکاری بهروز با کنترل کیفیت سختگیرانه است. توانایی بازطراحی و بومیسازی اجزای کلیدی موتور، با پشتیبانی از انتخاب مواد قوی و مهندسی معکوس، این شرکت را بهعنوان تأمینکنندهای قابلاعتماد برای راهحلهای قوای محرکه با عملکرد بالا در صنعت خودروسازی قرار میدهد.