پروژه های انجام شده

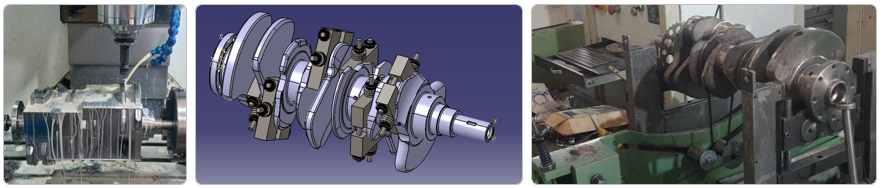

نمونهسازی میللنگ موتور ۶ سیلندر V شکل با حجم ۴۰۰۰ سیسی برای اولین بار در ایران

ساخت و نمونه سازی میل لنگ با دقت بالا، از انتخاب مواد تا بالانس دینامیکی و کنترل کیفیت، مطابق با استانداردهای جهانی.

مقدمه

میللنگ که اغلب بهعنوان قلب تپنده موتورهای احتراق داخلی توصیف میشود، نقش کلیدی در تبدیل حرکت خطی پیستونها به حرکت چرخشی برای انتقال قدرت به سیستم انتقال قدرت دارد. این قطعه پیچیده که از آلیاژهای با استحکام بالا ساخته شده است، با مهندسی دقیق و فناوریهای پیشرفته تولید میشود تا استحکام، دوام و عملکرد بهینه در خودروها و ماشینآلات صنعتی تضمین شود.

انتخاب مواد

انتخاب مواد اولیه برای میللنگ به دلیل قرار گرفتن در معرض تنشهای بالا، بارهای چرخهای و خستگی مکانیکی بسیار حیاتی است. معمولاً آلیاژهای فولادی با استحکام بالا مانند فولاد کروم-مولیبدن به دلیل مقاومت کششی عالی و مقاومت در برابر خستگی انتخاب میشوند. برای کاربردهای مقرونبهصرفه، مانند موتورهای خودروهای سبک، چدن گرافیتی به دلیل مقاومت کافی در برابر سایش و هزینه کمتر استفاده میشود. با انتخاب دقیق بهترین مواد جایگزین از نظر عملکرد و خواص مکانیکی، متناسب با مشخصات میللنگ اصلی و سازگار با فرآیندهای تولید، اولین گام برای اطمینان از کیفیت و عملکرد محصول برداشته می شود.

بازطراحی و ساخت

فرآیند تولید با طراحی دقیق با استفاده از نرمافزارهای CAD مانند CATIA یا SolidWorks آغاز میشود، جایی که یک مدل سهبعدی دقیق از دادههای ابری نقاط حاصل از اسکن توسعه مییابد و نقشههای مهندسی با تلرانسهای مشخص و استانداردهای ابعاد و تلرانس هندسی (GD&T) ایجاد میشود. بر اساس مدیریت زنجیره تأمین و نیازهای مشتری، فرآیند شکلدهی اولیه از میان فورجینگ، ریختهگری یا ماشینکاری بیلت انتخاب میشود. تأمین مواد اولیه باکیفیت و هماهنگی با تأمینکنندگان برای جلوگیری از تأخیر در تولید ضروری است. نیازهای مشتری، مانند مشخصات عملکرد (مانند گشتاور یا توان خروجی)، استانداردهای صنعتی و محدودیتهای هزینه، بر انتخاب مواد و روشهای تولید تأثیر میگذارد. پس از شکلدهی اولیه، میللنگ تحت ماشینکاری دقیق قرار میگیرد تا به ابعاد نهایی و سطوح صاف برسد. ماشینهای CNC برای تراشکاری و سنگزنی یاتاقانهای اصلی، پینهای میللنگ و سطوح تماس استفاده میشوند تا تلرانسهای دقیق (در حد میکرون) و استانداردهای GD&T را برآورده کنند. همچنین، کانالهای روغن برای تسهیل روانکاری یاتاقانها سوراخکاری میشوند که برای کاهش اصطکاک و افزایش عمر قطعه حیاتی است. وزنههای تعادل نیز ماشینکاری میشوند تا ارتعاشات به حداقل برسد و عملکرد روان موتور تضمین شود. برای افزایش سختی و مقاومت در برابر سایش، میللنگ تحت فرآیندهای عملیات حرارتی مانند سختکاری القایی یا نیتریدینگ قرار میگیرد. این فرآیندها سختی سطح یاتاقانهای اصلی و شاتونی را به 50–60 HRC افزایش میدهند، در حالی که انعطافپذیری هسته برای مقاومت در برابر تنشهای دینامیکی حفظ میشود و دوام در شرایط بار بالا تضمین میگردد.

بالانس

برای بالانس دقیق میللنگها، که فرآیندی حیاتی برای موتورهای V شکل بهمنظور حذف ارتعاشات و کاهش تنش یاتاقانها و تضمین عملکرد روان موتور است، اقداماتی دقیق انجام میشود. وزنههای تعادل (بوبوِیتها) بهعنوان بخشی کلیدی از فرآیند تولید طراحی و ادغام میشوند تا تعادل بهینهای ایجاد گردد. با رعایت استانداردهای بینالمللی مانند ISO 1940-1 و ISO 21940-1، از ماشینهای بالانس دینامیکی پیشرفته مجهز به حسگرهای ارتعاشی استفاده میشود تا عدم تعادلها با دقت بالایی شناسایی و اصلاح شوند. با بهکارگیری تکنیکهایی نظیر سوراخکاری دقیق یا افزودن وزنهای استراتژیک، عملکردی روان و قابلاعتماد برای میللنگها تضمین میشود.

کنترل کیفیت

کنترل کیفیت برای میللنگ، بهعنوان یک جزء حیاتی موتورهای احتراق داخلی، برای اطمینان از عملکرد، دوام و قابلیت اطمینان بسیار مهم است. دستگاه اندازهگیری مختصات (CMM) ابزار پیشرفتهای است که برای بازرسی دقیق ابعادی و هندسی میللنگ استفاده میشود و انطباق با استانداردهای سختگیرانه را در طول فرآیند تولید تأیید میکند.

نتیجهگیری

فرآیند تولید میللنگ در شرکت قوای محرکه نور از انتخاب دقیق مواد، طراحی پیشرفته CAD و تکنیکهای تولید دقیق مطابق با استانداردهای ISO استفاده میکند تا میللنگهایی با دقت بالا، دوام و عملکرد بهینه تولید کند. کنترل کیفیت سختگیرانه با استفاده از ابزارهایی مانند CMM انطباق با استانداردهای جهانی را تضمین میکند. این فرآیند، همراه با مهندسی معکوس و بومیسازی، توانایی شرکت را در ارائه اجزای پیشرفته و رقابتی در صنعت خودروسازی جهانی نشان میدهد و قوای محرکه نور را بهعنوان شریکی قابلاعتماد و نوآور معرفی میکند.