پروژه های انجام گرفته

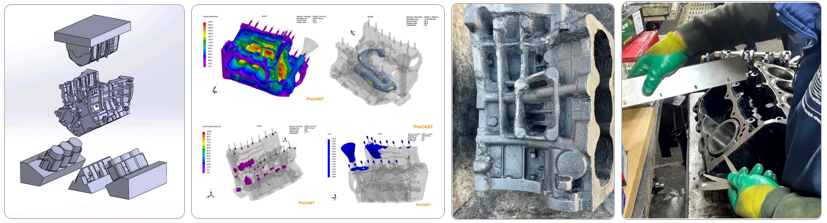

تحلیل جامع و تولید بلوکهای سیلندر V شکل

طراحی و تولید بلوکهای سیلندر V شکل با دقت بالا با استفاده از آلیاژهای آلومینیوم و چدن برای تضمین عملکرد بهینه موتور، دوام و انطباق با استانداردهای جهانی.

مقدمه

بلوک سیلندر یکی از اجزای اساسی و حیاتی در موتورهای احتراق داخلی است که بهعنوان پایه ساختاری برای جایگیری سیلندرها، پیستونها، میللنگ و سایر اجزای موتور عمل میکند. این قطعه باید فشارهای ناشی از احتراق، دماهای بالا و تنشهای مکانیکی شدید را تحمل کند و در عین حال از خنککاری، روانکاری و انتقال قدرت به میللنگ پشتیبانی کند. بلوک سیلندر V شکل، به دلیل چیدمان زاویهدار سیلندرها، پیچیدگی بیشتری نسبت به بلوکهای خطی دارد و نیازمند طراحی و تولید با دقت بالا برای اطمینان از تعادل دینامیکی، خنککاری مؤثر و عملکرد بهینه موتور است. این بلوکها بهطور گسترده در خودروهای با عملکرد بالا و موتورهای سنگین که نیاز به گشتاور و کارایی بالا دارند، استفاده میشوند. در شرکت قوای محرکه نور، تجربه ارزشمندی در تولید این نوع بلوک سیلندر کسب شده است.

انتخاب مواد

برای تولید بلوک سیلندر، موادی با استحکام بالا، مقاومت در برابر سایش و خواص انتقال حرارتی مناسب انتخاب میشوند. چدن خاکستری به دلیل مقاومت عالی در برابر سایش، قابلیت ریختهگری و هزینه پایین، گزینهای رایج برای موتورهای استاندارد است. برای موتورهای با عملکرد بالا، آلیاژهای آلومینیوم (مانند سری 3000، 6000 یا آلیاژهای هایپر یوتکتیک) به دلیل وزن سبکتر و انتقال حرارتی بهتر ترجیح داده میشوند، هرچند هزینه بالاتری دارند. انتخاب مواد بر اساس نیازهای مشتری، استانداردهای صنعتی و فرآیندهای تولید انجام میشود.

طراحی

فرآیند تولید بلوکهای سیلندر V شکل با مهندسی معکوس یا طراحی اولیه با استفاده از اسکن سهبعدی و مدلسازی CAD آغاز میشود. مدل دیجیتال با رعایت دقیق استانداردهای GD&T طراحی میشود و بر دقت هندسه سیلندرها، کانالهای خنککاری، نقاط اتصال سرسیلندر و پیکربندی زاویه V تمرکز دارد. با توجه به تخصص شرکت قوای محرکه نور در تولید بلوکهای سیلندر آلومینیومی و چدنی، نوع ماده بر تغییرات طراحی مانند ضخامت دیواره و پیچیدگی شبکههای تقویتی تأثیر میگذارد. بهعلاوه، لاینرهای چدنی در بلوکهای آلومینیومی از نوع خشک (محصور در ساختار بلوک آلومینیومی) هستند، در حالی که در بلوکهای چدنی از نوع مرطوب (در تماس مستقیم با کانالهای خنککاری) میباشند. جدول زیر خلاصهای از تفاوتهای این دو طراحی را ارائه میدهد:

| ویژگی | بلوک چدنی | بلوک آلومینیومی |

|---|---|---|

| ضخامت دیواره | ضخیمتر، به دلیل استحکام ذاتی | نازکتر، با لاینرهای تقویتی |

| پیچیدگی شبکههای تقویتی | سادهتر، تعداد کمتر | پیچیدهتر، شبکه گسترده |

| جذب ارتعاش | بالا (نیاز کمتر به شبکههای تقویتی) | پایین (نیاز به شبکههای بیشتر) |

| انتقال حرارت | متوسط | عالی |

| وزن | سنگینتر | سبکتر |

| هزینه تولید | پایینتر | بالاتر (به دلیل طراحی و لاینرها) |

تولید

فرآیند تولید اولیه بسته به ماده و نیازهای مشتری متفاوت است. ریختهگری: برای بلوکهای آلومینیومی، ریختهگری تحت فشار به دلیل توانایی در تولید اشکال پیچیده با دقت بالا و سطوح صاف معمولاً استفاده میشود. آلومینیوم مذاب تحت فشار به قالبهای فلزی تزریق میشود. برای بلوکهای چدنی، ریختهگری در قالب شنی به دلیل هزینه کمتر و انعطافپذیری برای اشکال بزرگتر به کار میرود. پس از ریختهگری، قطعات تمیز شده و مواد اضافی حذف میشوند. ماشینکاری CNC از بیلت: برای نمونهسازی یا تولید کمحجم بلوکهای آلومینیومی یا فولادی، ماشینکاری CNC از یک بلوک جامد استفاده میشود. این روش دقت بالایی دارد اما پرهزینه و زمانبر است و به نمونهسازی یا کاربردهای خاص محدود میشود. مدیریت مؤثر زنجیره تأمین، دسترسی به موقع به مواد اولیه باکیفیت و هماهنگی با تأمینکنندگان را برای جلوگیری از تأخیر در تولید تضمین میکند.

ماشینکاری دقیق

پس از شکلدهی اولیه، بلوک سیلندر V شکل تحت چندین مرحله ماشینکاری CNC قرار میگیرد تا تلرانسهای ابعادی و هندسی دقیقی حاصل شود. عملیات کلیدی شامل سوراخکاری و هونینگ دیوارههای سیلندر برای تطبیق دقیق پیستونها، فرزکاری سطوح اتصال سرسیلندر و ایجاد کانالهای خنککاری و روانکاری است. زاویه V دقیق و یکنواختی دیوارههای سیلندر برای حفظ تعادل دینامیکی حیاتی است. سوراخهای سیلندر هونینگ میشوند تا اصطکاک کاهش یابد و عمر مفید افزایش یابد.

کنترل کیفیت

برای اطمینان از انطباق با استانداردهای جهانی، بلوکهای سیلندر V شکل تحت بازرسیهای جامع قرار میگیرند. این بازرسیها شامل اندازهگیری با دستگاههای CMM برای تأیید تلرانسهای هندسی، آزمایش رادیوگرافی برای شناسایی عیوب داخلی در نمونههای ریختهگری، و آزمایشهای کشش و سختی برای تأیید انطباق با گرید چدن مشخصشده است. آزمایش سختی همچنین اثربخشی هرگونه عملیات حرارتی اعمالشده را تأیید میکند. تحلیل آماری دستههای تولیدی، کیفیت و قابلیت اطمینان مداوم را تضمین میکند.

نتیجهگیری

تخصص شرکت قوای محرکه نور در طراحی مجدد و بومیسازی اجزای کلیدی موتور، همراه با انتخاب دقیق مواد (مانند آلیاژهای آلومینیوم و چدن خاکستری)، تولید همراستا با مدیریت مؤثر زنجیره تأمین، رعایت استانداردهای جهانی و کنترل کیفیت سختگیرانه، عملکرد و قابلیت اطمینان بهینه را در موتورهای پیشرفته خودروسازی تضمین میکند. شرکت قوای محرکه نور با تمرکز بر کیفیت و نوآوری، متعهد به تولید بلوکهای سیلندر V شکل قابلاعتماد برای صنعت خودروسازی باقی میماند.