تحلیل تنش و استحکام

تحلیل جعبهدنده خودرو

تحلیل جامع استحکام جعبهدندههای خودروهای سواری در شرایط بارگذاری واقعی، با اعتبارسنجی از طریق استانداردهای ISO 6336 و AGMA

بررسی اجمالی پروژه

عملکرد ساختاری جعبهدنده بهطور اساسی به توزیع تنش و یکپارچگی مکانیکی اجزای آن تحت بار وابسته است. در این پروژه، تحلیل تنش و استحکام جامعی بر روی جعبهدنده یک خودروی سواری انجام شد، با هدف ارزیابی رفتار مکانیکی جفتهای چرخدنده، شفتها و اجزای محفظه تحت شرایط بار اسمی و حداکثر.

هدف اصلی، اطمینان از توانایی جعبهدنده در تحمل بارهای عملیاتی بدون فراتر رفتن از آستانههای مجاز تنش، محدودیتهای خستگی یا حاشیههای ایمنی تعیینشده توسط استانداردهای صنعتی بود. جعبهدندهها در معرض ترکیب پیچیدهای از بارهای پیچشی، خمشی و تماسی قرار دارند، بهویژه در دندانههای چرخدنده و رابطهای شفت. خرابی در هر یک از این مناطق ممکن است به کاهش کارایی، ایجاد نویز یا خرابی فاجعهبار منجر شود.

بر این اساس، فرآیند تحلیل در این پروژه از یک روش گامبهگام پیروی کرد که با مدلسازی دقیق هندسه چرخدنده، شرایط بارگذاری و محدودیتهای مرزی آغاز شد.

طیف بار و محاسبات اولیه

با توجه به تعاملات پیچیده بین گشتاور، سرعت چرخش و هندسه چرخدنده، اولین گام در پروژه، تعریف طیف بار بر اساس سناریوهای رانندگی نماینده بود. قلههای گشتاور، تغییرات دینامیکی و چرخههای وظیفه برای شبیهسازی شرایط بارگذاری واقعی در طول عمر عملیاتی جعبهدنده ترسیم شدند.

اعتبارسنجی مفهومی اولیه با استفاده از محاسبات تحلیلی بر اساس استانداردهای AGMA (انجمن تولیدکنندگان چرخدنده آمریکا) و ISO 6336 انجام شد که دستورالعملهایی برای ارزیابی تنش تماسی، تنش خمشی و ضریب ایمنی در سیستمهای چرخدنده مستقیم و مارپیچ ارائه میدهند.

ابزارها و روشهای مدلسازی

برای اطمینان از دقت فراتر از تقریبهای مرتبه اول، از تحلیل المان محدود (FEA) استفاده شد. مجموعهای از پلتفرمهای نرمافزاری مهندسی برای تعیین مناسبترین ابزار برای این کاربرد بررسی شدند. از جمله ابزارهای در نظر گرفتهشده میتوان به KISSsoft، Romax، MecWay و SolidWorks Simulation اشاره کرد.

با توجه به پیچیدگی هندسه، نیاز به انطباق با استانداردها و یکپارچگی با CAD، نرمافزار KISSsoft بهعنوان ابزار اصلی تحلیل انتخاب شد. پیادهسازی داخلی ISO 6336 در این نرمافزار امکان مدلسازی کارآمد جفتهای چرخدنده با کنترل دقیق پارامترها، از جمله زاویه مارپیچ، عرض سطح، فاصله مرکزی و توزیع بار بین دندانهها را فراهم کرد.

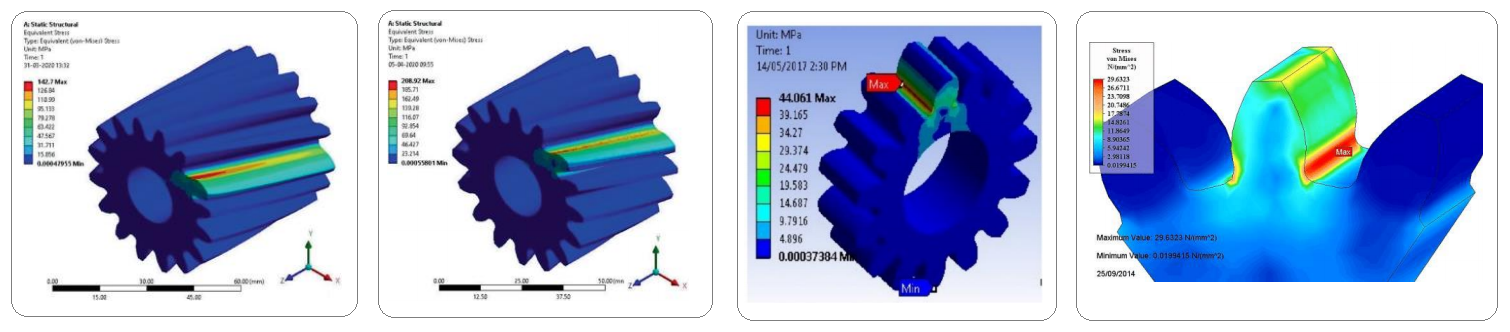

نتایج تحلیل المان محدود (FEA)

در این تحلیل، شرایط مرزی برای شبیهسازی سناریوهای عملیاتی واقعی، از جمله ورودی گشتاور موتور، بارهای مقاومتی سیستم انتقال قدرت و محدودیتهای ساختاری در تکیهگاههای شفت و محفظهها تعریف شدند.

جریان کاری مدلسازی شامل مراحل دقیقی مانند استخراج هندسه چرخدنده، تعریف طیف گشتاور، انتخاب مواد چرخدنده بر اساس معیارهای خستگی و در نظر گرفتن عوامل روانکاری و ناهمترازی بود. معیارهای عملکرد کلیدی، از جمله توزیع تنش فونمیسز، فشارهای تماسی سطح چرخدنده و تنشهای خمشی در فیلههای ریشه دندانه، با استفاده از تحلیلهای المان محدود سهبعدی با پالایش مش محلی در مناطق مستعد تمرکز تنش محاسبه شدند.

عملکرد شفت برای سفتی پیچشی و پاسخ خمشی تحت شرایط بارگذاری ترکیبی ارزیابی شد. در نهایت، تجسم توزیع تنشها و الگوهای تماس چرخدنده امکان شناسایی و کاهش هدفمند نقاط بالقوه خرابی سیستم انتقال قدرت را فراهم کرد.

استانداردها و ورودیهای مواد

استانداردهای بینالمللی طراحی و اعتبارسنجی چرخدنده در طول فرآیند ارجاع داده شدند، از جمله ISO 6336 که دستورالعملهای دقیقی برای محاسبه تنش تماسی، تنش خمشی و ضریب ایمنی برای چرخدندههای استوانهای ارائه میدهد. خواص مواد مورد استفاده در تحلیل از فولادهای آلیاژی عملیات حرارتیشده که معمولاً در تولید چرخدندههای خودرو استفاده میشوند، استخراج شد تا مرتبط با سناریوهای تولید واقعی باشد.

ارزیابی عمر خستگی و ضریب ایمنی

برای بهبود اطمینان از نتایج، بررسیهای تحلیلی متقاطع با استفاده از معادلات مبتنی بر AGMA برای خمش چرخدنده و دوام سطحی، همراه با تخمین عمر خستگی بهعنوان مرحله پسپردازش با استفاده از معیارهای گودمن و سودربرگ، بهویژه با تمرکز بر تنشهای ریشه دندانه چرخدنده انجام شد.

ضریبهای ایمنی محاسبهشده در برابر آستانههای حداقل AGMA ارزیابی شدند و توافق و انطباق رضایتبخشی با الزامات خستگی تماسی و خمشی نشان دادند. بهطور خاص، تحت شرایط بارگذاری حداکثر، ضریبهای ایمنی بیش از 1.8 برای خستگی تماسی و 2.0 برای خستگی خمشی بود که تأیید کرد طراحی چرخدنده مدلشده، آستانههای یکپارچگی مکانیکی مورد نیاز برای سناریوهای استاندارد و اضافهبار را برآورده کرده یا فراتر از آن بود.

نتیجهگیری و نکات کلیدی

در پایان، این پروژه جریان کاری تحلیل تنش معتبر ارائه داد که میتواند برای ارزیابیهای مشابه طراحی چرخدنده بازاستفاده شود. یکپارچگی شبیهسازی با هندسه CAD، پایبندی به استانداردهای جهانی و اعتبارسنجی دوگانه به ارزیابی قوی استحکام جعبهدنده تحت نیازهای عملیاتی کمک کرد.